Efficienza e precisione: una guida completa alle seghe circolari ad alta velocità

Comprensione della meccanica delle seghe circolari ad alta velocità

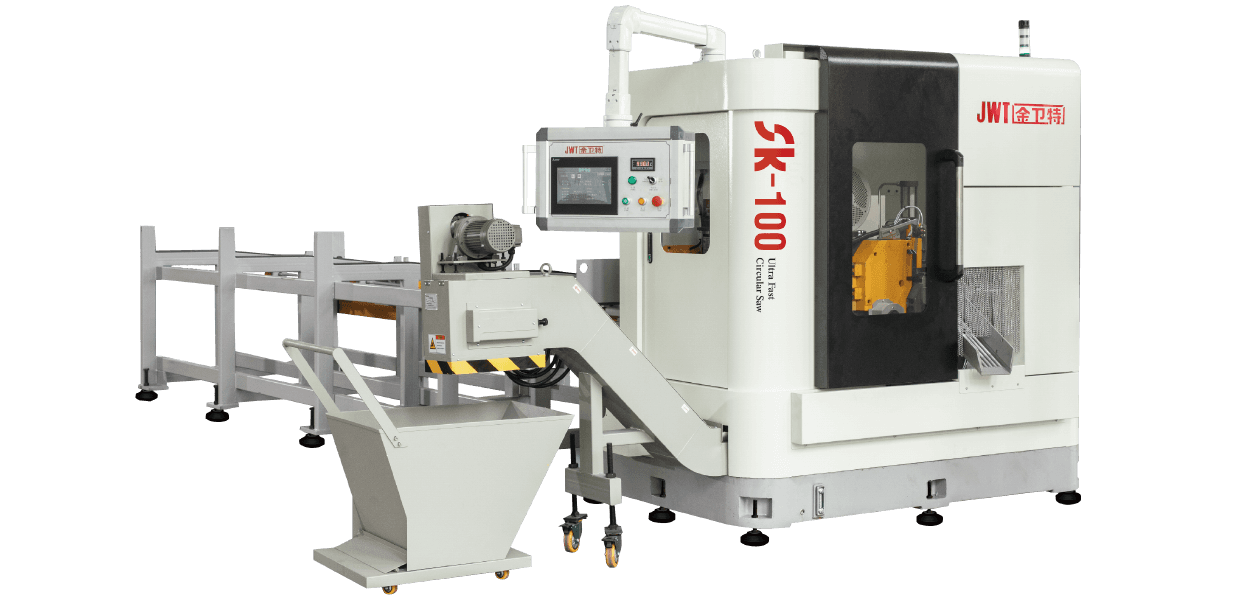

Seghe circolari ad alta velocità sono progettati per ambienti industriali che richiedono tagli rapidi e di grandi volumi con estrema precisione. A differenza delle seghe standard, queste macchine utilizzano una tecnologia avanzata del mandrino e motori a coppia elevata per azionare lame specializzate, come TCT (punta in carburo di tungsteno) o Cermet, a velocità che spesso superano i 3.000-5.000 giri al minuto. Questa velocità elevata garantisce che la lama trascorra meno tempo a contatto con il materiale durante il taglio, riducendo significativamente l'accumulo di calore e prevenendo la deformazione termica del pezzo.

L'integrità strutturale di queste macchine è costruita attorno a un telaio resistente e privo di torsioni. Questa costruzione robusta è essenziale per smorzare le vibrazioni generate dalla rotazione ad alta velocità. Quando le vibrazioni sono ridotte al minimo, la macchina può ottenere una finitura superficiale "a specchio", spesso eliminando la necessità di processi secondari di rettifica o sbavatura. Ciò li rende un punto fermo nei settori automobilistico, aerospaziale e della fabbricazione pesante dove i livelli di tolleranza sono ristretti.

Caratteristiche principali e specifiche tecniche

Automazione avanzata e integrazione CNC

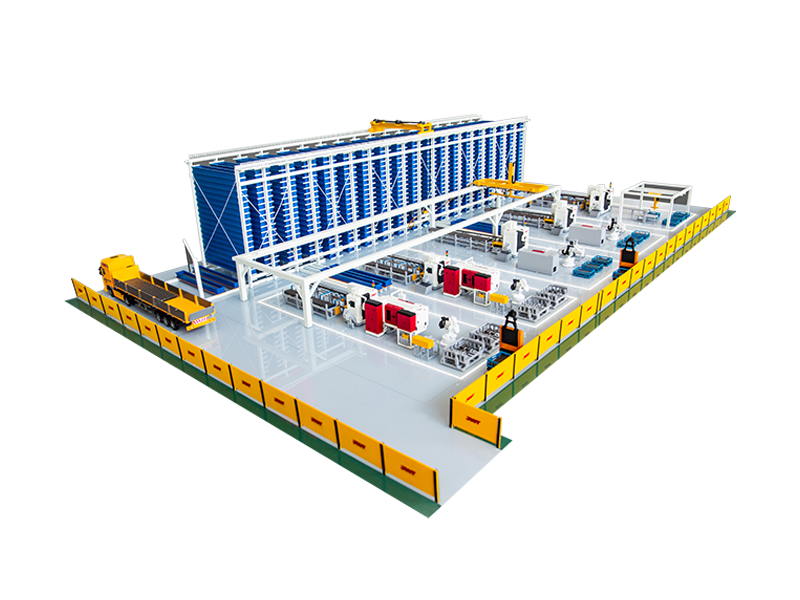

Le moderne seghe circolari ad alta velocità sono spesso dotate di sistemi CNC (controllo numerico computerizzato). Ciò consente agli operatori di programmare lunghezze di taglio, velocità di avanzamento e quantità precise attraverso un touchscreen HMI (interfaccia uomo-macchina) di facile utilizzo. Le funzionalità automatizzate spesso includono:

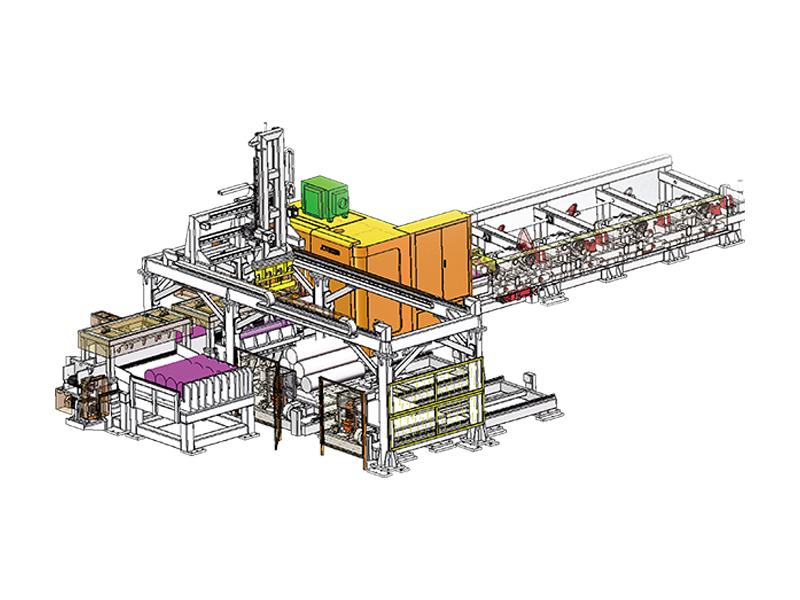

- Magazzini a caricamento automatico per alimentazione barra continua.

- Viti a ricircolo di sfere servoazionate per indicizzazione precisa del materiale e movimento della testa.

- Smistamento automatico dei rifili e dei residui per ridurre al minimo gli sprechi di materiale.

Sistemi di raffreddamento e lubrificazione

Per mantenere la longevità della lama ad alte velocità, queste macchine incorporano sistemi di raffreddamento a micro-nebbia o a flusso. Questa lubrificazione mirata riduce l'attrito tra i denti e il metallo, prolungando la durata della lama fino al 25%. I modelli avanzati possono anche essere dotati di concetti di raffreddamento multifluido progettati specificamente per leghe difficili da tagliare come Inconel o acciaio inossidabile.

Prestazioni comparative: materiali e velocità

La versatilità di una sega circolare ad alta velocità dipende in gran parte dalla sua capacità di adattarsi alle diverse densità dei materiali. La tabella seguente riassume i parametri operativi tipici per le applicazioni industriali:

| Tipo materiale | Gamma di giri/min | Applicazione tipica |

| Metalli ferrosi (acciaio) | 20 - 150 giri al minuto | Barre piene, tubi pesanti |

| Non ferrosi (alluminio) | 2000 - 5500 giri al minuto | Estrusi, lastre |

| Legno e plastica | 3000 - 6000 giri al minuto | Pannelli da costruzione |

Protocolli di manutenzione per la massima efficienza

La manutenzione regolare è fondamentale per prevenire tempi di fermo macchina e garantire la sicurezza dell’operatore. Poiché queste macchine funzionano a velocità così elevate, anche piccoli disallineamenti o accumulo di detriti possono portare al guasto della lama o allo sforzo del motore. Un programma di manutenzione disciplinato dovrebbe includere la pulizia quotidiana della lama della sega e del trasportatore di trucioli per evitare che i frammenti di metallo ostruiscano i meccanismi interni.

La lubrificazione delle guide lineari e delle viti a ricircolo di sfere deve essere eseguita secondo il ciclo del produttore, spesso settimanalmente o mensilmente a seconda del volume del turno. Inoltre, l'ispezione della lama è fondamentale; gli operatori devono cercare segni di opacità o scheggiature dei denti. Sostituire tempestivamente una lama è molto più conveniente rispetto a consentire a una lama smussata di aumentare il carico sul motore del mandrino, il che potrebbe comportare un costoso aumento del 70% del rischio di guasto dell'apparecchiatura nel tempo.

Caratteristiche di sicurezza e standard di settore

La sicurezza nel taglio ad alta velocità non può essere sopravvalutata. Le macchine moderne sono progettate con aree di taglio completamente chiuse per proteggere i lavoratori da trucioli ad alta velocità e contatti accidentali. I sensori integrati rilevano la deflessione della lama in tempo reale; se la lama inizia a piegarsi o a vibrare eccessivamente, il sistema attiva un arresto di emergenza per evitare una rottura catastrofica. Inoltre, i freni elettronici sono standard, garantendo che la lama smetta di ruotare entro pochi secondi dalla fine del ciclo o dalla pressione di un pulsante di emergenza.