La tua sega circolare industriale offre la massima precisione? 5 chiavi per l'ottimizzazione

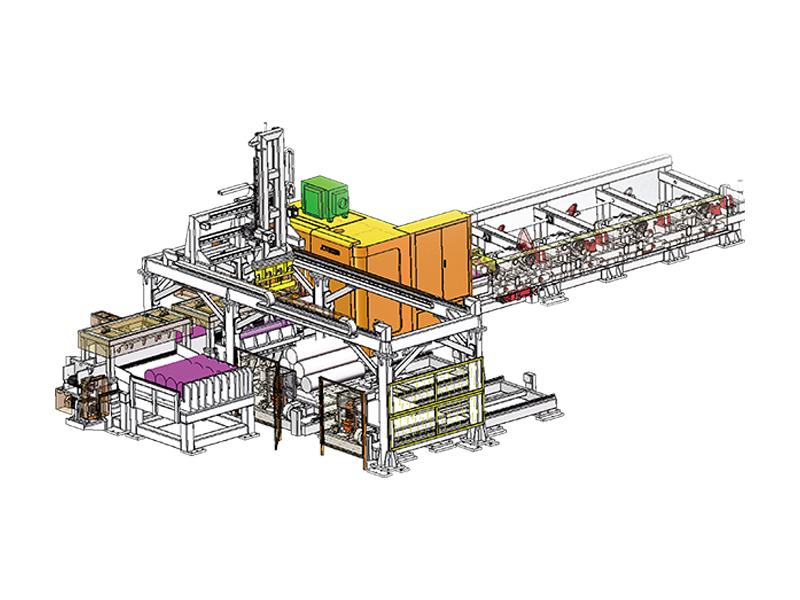

Componenti principali e progettazione meccanica

La moderna sega circolare industriale è una meraviglia dell'ingegneria pesante progettata per il funzionamento continuo in ambienti ad alto rendimento. A differenza delle versioni portatili, queste centrali elettriche fisse utilizzano un enorme motore a induzione collegato a un albero rettificato di precisione. La stabilità della macchina è radicata nella sua base in ghisa, che assorbe le microvibrazioni che potrebbero altrimenti portare a deviazioni del taglio o finiture ruvide. I modelli di fascia alta spesso incorporano un meccanismo a tavola scorrevole con cuscinetti lineari per garantire che anche i pezzi più pesanti si muovano sulla lama con il minimo attrito e la massima precisione di allineamento.

Sistemi di azionamento e trasmissione di potenza

Il sistema di trasmissione determina la coppia erogata dalla sega. La maggior parte delle unità industriali utilizza un sistema di trasmissione a cinghia multi-V per trasferire la potenza dal motore al mandrino della lama. Questo design consente un leggero scivolamento in caso di inceppamento del materiale, evitando che il motore si bruci. Le seghe circolari avanzate integrate nel CNC possono utilizzare motori brushless ad azionamento diretto per il controllo della velocità variabile, consentendo agli operatori di regolare i giri al minuto (RPM) in base alla densità specifica e alle proprietà termiche del materiale da tagliare.

Scegliere la lama giusta per le applicazioni industriali

Le lame sono il principale materiale di consumo in qualsiasi operazione di taglio industriale e la scelta della geometria corretta è fondamentale per l'efficienza in termini di costi. Le lame industriali sono generalmente dotate di punta in carburo di tungsteno (TCT) o diamante policristallino (PCD) per resistere all'elevato calore generato durante i lunghi cicli di produzione. Il numero di denti e il profilo di molatura, ad esempio Flat Top Grind (FTG) per lo strappo o Alternate Top Bevel (ATB) per il taglio trasversale, devono essere abbinati al materiale per evitare scheggiature e ridurre il carico sul motore della macchina.

| Tipo materiale | Affilatura dei denti consigliata | Conteggio dei denti standard |

| Strappo del legno duro | Parte superiore piatta (FTG) | 24 - 30 |

| Melaminici/Laminati | Triturazione del triplo truciolo (TCG) | 60 - 80 |

| Metalli non ferrosi | GCC modificato | 80-100 |

Sicurezza operativa e calibrazione di precisione

La sicurezza in ambito industriale va oltre la semplice protezione delle lame. Le macchine moderne sono dotate di coltelli divisori che si muovono con la lama per evitare contraccolpi, causa comune di incidenti in officina. Inoltre, sono standard i sistemi di frenatura ad alta frequenza, in grado di fermare una lama ad alta velocità in meno di tre secondi. La calibrazione è altrettanto importante; una deviazione anche di 0,5 gradi nell'allineamento della guida può provocare uno "sbandamento", in cui la parte posteriore della lama brucia il legno o blocca il motore a causa dell'eccessivo attrito.

Protocolli di manutenzione chiave

Per garantire la longevità di una sega circolare industriale è necessario seguire un rigoroso programma di manutenzione. L'accumulo di polvere è il nemico principale dei macchinari di precisione, poiché può intasare gli ingranaggi di regolazione e provocare il surriscaldamento della carcassa del motore.

- Pulizia quotidiana del piano portapaziente e della lama per rimuovere gli accumuli di resina e pece.

- Ispezione settimanale delle cinghie di trasmissione per segni di sfilacciamento o perdita di tensione.

- Lubrificazione mensile dei meccanismi di articolazione e inclinazione con lubrificante PTFE secco.

- Verifica trimestrale dell'eccentricità dell'albero utilizzando un comparatore per garantire la planarità della lama.

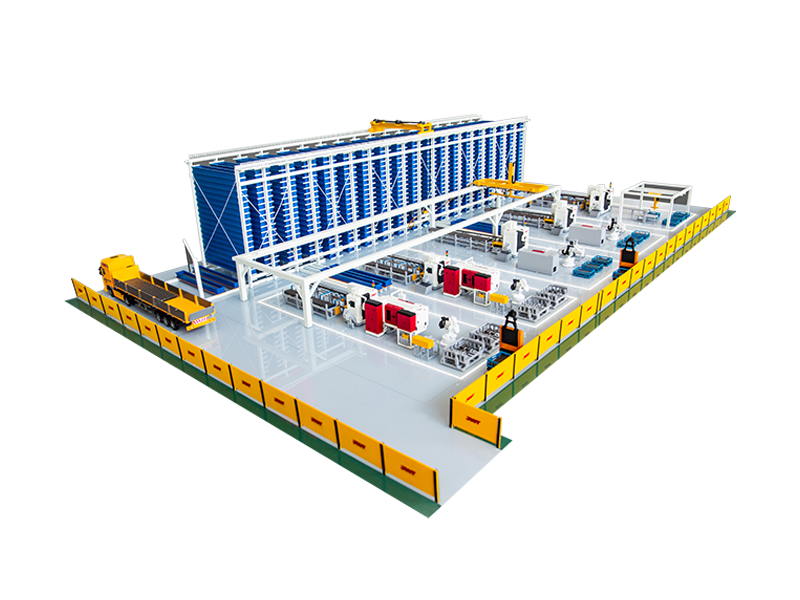

Integrazione di automazione e controlli digitali

L'ultima generazione di seghe circolari industriali dispone di guide parallele digitali e controllori logici programmabili (PLC). Questi sistemi consentono agli operatori di inserire le dimensioni in un'interfaccia touchscreen, dopodiché la macchina regola automaticamente l'altezza della guida e della lama entro un millesimo di pollice. Questa integrazione riduce l'errore umano e aumenta significativamente la produttività negli ambienti di produzione "batch-of-one", dove ogni taglio potrebbe richiedere dimensioni diverse. Il tracciamento digitale fornisce inoltre dati sull'usura delle pale e sul consumo energetico, consentendo strategie di manutenzione predittiva.