Perché le smussatrici a doppia testa stanno diventando essenziali nella lavorazione dei metalli ad alta precisione

Comprendere il ruolo di una smussatrice a doppia testa

Una smussatrice a doppia testa è progettata per smussare o smussare contemporaneamente entrambe le estremità di un pezzo. Questa configurazione migliora significativamente l'efficienza e la coerenza, soprattutto negli ambienti di lavorazione dei metalli con volumi elevati. Lavorando entrambe le estremità in un unico ciclo, la macchina riduce al minimo i tempi di movimentazione e riduce la variazione dimensionale causata da ripetuti riposizionamenti.

Queste macchine sono ampiamente utilizzate per la lavorazione di barre, tubi, condotti e barre metalliche dove sono necessari bordi puliti per l'assemblaggio, la saldatura o per scopi di sicurezza. Rispetto alle soluzioni di smussatura a testa singola, il design a doppia testa garantisce una migliore simmetria e una maggiore produttività.

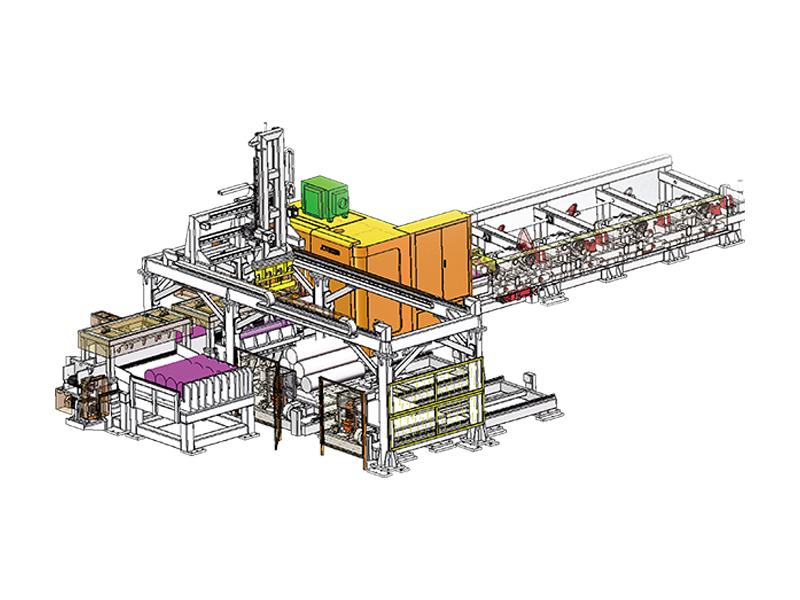

Componenti strutturali chiave e principio di funzionamento

La struttura principale di una smussatrice a doppia testa comprende tipicamente due teste di smussatura montate su una base rigida, un sistema di avanzamento sincronizzato, unità di bloccaggio e un pannello di controllo. Il pezzo viene fissato saldamente mentre entrambe le teste si muovono verso l'interno o ruotano per eseguire la smussatura su entrambe le estremità.

Teste e attrezzature per smussatura

Ogni testa di smussatura è dotata di utensili da taglio selezionati in base al tipo di materiale e all'angolo di smusso. Gli utensili in metallo duro o in acciaio rapido sono comunemente utilizzati per garantire durata e prestazioni di taglio stabili. La regolazione indipendente o sincronizzata consente un controllo preciso sulla profondità e sull'angolo dello smusso.

Sistema di bloccaggio e alimentazione

Il sistema di bloccaggio mantiene saldamente il pezzo in lavorazione per evitare vibrazioni durante il taglio. I sistemi di alimentazione automatizzati, come i meccanismi idraulici o servoazionati, aiutano a mantenere un posizionamento coerente, rendendo la macchina adatta alla produzione in lotti.

Vantaggi pratici nelle applicazioni industriali

- Maggiore produttività grazie alla smussatura di entrambe le estremità in un'unica operazione.

- Consistenza dimensionale migliorata e smussi simmetrici.

- Ridotta intensità di manodopera e minori danni legati alla movimentazione.

- Maggiore sicurezza eliminando gli spigoli vivi sulle parti finite.

Materiali tipici e capacità di lavorazione

Le smussatrici a doppia testa sono adatte per un'ampia gamma di materiali, tra cui acciaio al carbonio, acciaio inossidabile, alluminio, rame e acciai legati. La rigidità della macchina e i parametri di taglio regolabili consentono di gestire diversi diametri e lunghezze con risultati stabili.

| Tipo materiale | Applicazioni comuni | Scopo dello smusso |

| Acciaio al carbonio | Alberi meccanici, elementi di fissaggio | Montaggio e sicurezza |

| Acciaio inossidabile | Tubi, componenti medicali | Preparazione alla saldatura |

| Alluminio | Telai strutturali | Finitura superficiale |

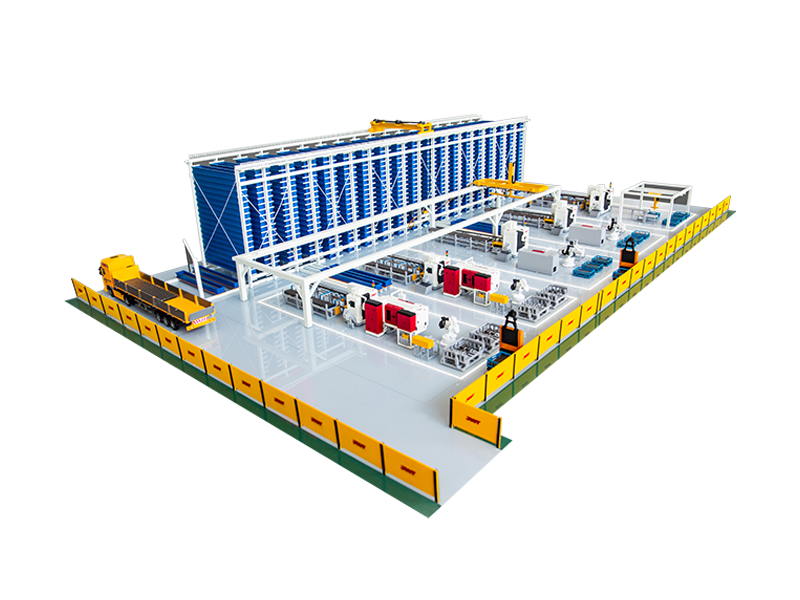

Consigli per la scelta della smussatrice a doppia testa giusta

Quando si sceglie a Smussatrice a doppia testa , i produttori dovrebbero valutare le dimensioni del pezzo, la durezza del materiale, gli angoli di smusso richiesti e il volume di produzione. Le macchine con velocità del mandrino regolabile e sistemi di controllo automatizzati offrono una maggiore flessibilità per le diverse esigenze di produzione.

Inoltre, la facilità di manutenzione, l’efficienza del cambio utensile e la rigidità complessiva della macchina influiscono direttamente sui costi operativi a lungo termine e sulla precisione della lavorazione. La selezione di un modello in linea con i requisiti di produzione specifici garantisce un ritorno sull'investimento ottimale.